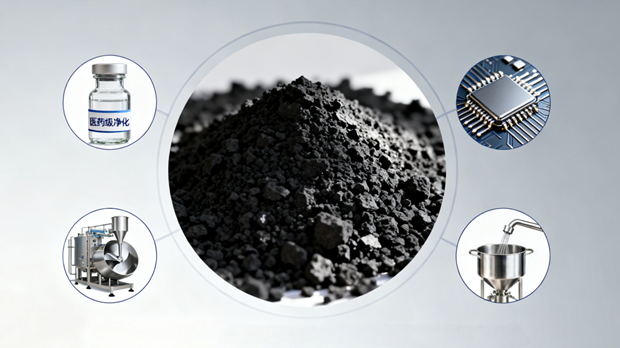

在食品加工的脱色提纯环节、医药研发的杂质去除工序、电子元件生产的超净要求中,高纯度活性炭始终扮演着“隐形守护者”的角色。其灰分、金属离子、磁性物质等指标的细微差异,直接决定了终端产品的安全与性能——正如行业共识所示,食品、医药、电子等高精尖领域对活性炭纯度有着近乎严苛的标准,而“全流程精细化除杂”与“多维度纯度管控”技术,正是解锁超纯活性炭应用价值的核心密钥。

作为深耕炭基材料领域的实力企业,福建省鑫森炭业股份有限公司(以下简称“鑫森炭业”)精准把握行业需求,以“定制化提纯”为技术锚点,将物理法与化学法的优势深度融合,叠加全流程精密管控体系,为不同应用场景的客户提供高适配性解决方案,在超纯活性炭赛道上树立起差异化竞争优势。

一、双法协同+精密管控,解锁提纯技术核心竞争力

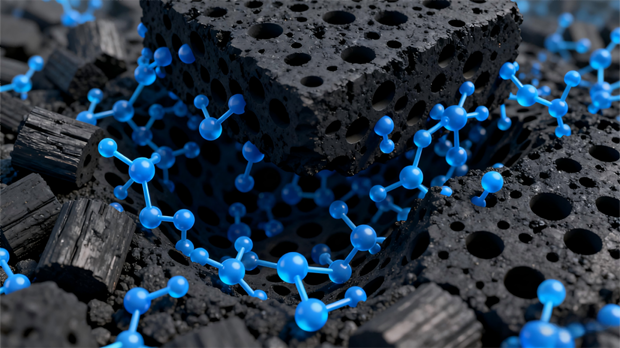

活性炭提纯的核心在于“对症下药”——不同原料、不同应用场景,对提纯工艺的要求截然不同。鑫森炭业打破单一工艺局限,结合全流程精密管控,实现“一客一策+全程可控”的双重保障。

1.物理法提纯:低污染、控杂质,适配无金属污染场景

原料先经风选、磁选(除铁)预处理,去除重质杂质与金属颗粒;再在一定温度下完成炭化,后续于高温中以水蒸气、二氧化碳为活化剂活化。通过优化设备设计,从源头避免金属杂质引入;同时在湿法工段设置**“电磁除铁+永磁除铁”双级除磁器**,将浆料中铁磁性颗粒降至ppm级以下,特别适配电子、核工业等对“无金属污染”要求极高的领域。

2.化学法提纯:高适配、易调控,匹配高吸附+低残留需求

若采用KOH/NaOH化学活化路线,严格控制碱炭比,活化前对碱液进行“精密过滤+离子交换”预处理,将Fe、Al、Si等杂质降至10ppm级;原料与化学药品混合后,在一定温度下一步完成炭化与活化,借助化学品打造可控孔隙结构。

后续酸洗环节采用HNO₃或HCl,在一定温度下恒温处理数小时以上;洗后经多级逆流漂洗至pH 6.5–7.0,通过在线pH计+电导率仪闭环控制漂洗终点,避免残留酸根影响产品性能,,匹配医药、食品领域对“高吸附效率+低杂质残留”的需求。

二、多维度达标:从“纯净”到“超纯”,覆盖全场景需求

超纯活性炭的核心竞争力,在于对关键指标的,把控。鑫森炭业通过“原辅料净化-过程管控-成品检测”全链条技术保障,将活性炭进行深度纯化,解决客户“指标不达标致产品报废”“杂质影响性能”等核心痛点。

1.原辅料净化:从源头切断污染

•原料:经风选、磁选与酸洗,去除灰分、硫及Fe、Ca、Mg等金属杂质;

•生产用水:采用超纯水,经“活性炭过滤+反渗透+离子交换+UV杀菌”多级净化,确保水中金属离子<1ppb。

2.过程管控:全环节防污染

•干燥封装:活化料经超纯水洗涤后,在Class 1000级以上洁净区进行一定温度的真空干燥,尾气通过HEPA+酸雾洗涤塔合规排放;成品采用惰性气体保护筛分、真空封装,避免空气中粉尘和金属污染。

3.全流程检测:ppm–ppb级实时监控

关键节点配置ICP-OES、激光颗粒计数、BET比表面积快速测定设备,对Na⁺、K⁺、Ca2⁺、Mg2⁺、Fe3⁺、SiO₂等杂质实现ppm–ppb级实时监控,确保每批次产品稳定达标。

从实际应用来看,鑫森炭业超纯活性炭已获多行业验证:

•医药领域:精准吸附药液微量杂质,助力符合行业标准;

•电子领域:超低灰特性避免影响元件导电性能,提升使用寿命。

三、以技术赋能价值:与客户共赢,助力产业升级

在环保要求趋严、产业向“高精尖”转型的背景下,鑫森炭业的定制化提纯技术不仅提供“合格产品”,更提供“价值解决方案”:

•对食品企业:降低脱色工艺成本,提升产品合格率;

•对医药企业:满足严苛合规标准,规避质量风险;

•对电子企业:突破纯度瓶颈,增强终端产品竞争力。

从原料预处理到成品封装,从工艺定制到全流程检测,鑫森炭业以全链条技术严谨性,将“超纯”理念贯穿生产全程。未来,鑫森炭业将持续深耕活性炭提纯技术,以更先进的工艺、更精准的服务,为多领域注入“纯净动力”,与客户携手推动产业高质量发展。