近年来,Mini LED已成为新兴产业的突破口,一旦时机成熟,放量增长将大大拓展行业的市场空间。为此,LED上中下游企业纷纷布局、争夺先机,上至芯片、下至终端应用,各个领域都投入了大量的资金及精力,以此尽早占据产业的制高点。

据了解,从Mini LED上游芯片、中游封装到下游显示,众多大企业频频发力。其中,三星、华为、小米、乐视、康佳、TCL等纷纷推出Mini LED终端产品;晶电与利亚德注资成立利晶微电子,选择与隆达结盟,大手笔投资、研发和生产Mini LED;三安与TCL成立联合实验室,开展Micro LED技术开发,并助推Mini LED背光产业应用。

一时间,Mini LED市场规模迎来了爆发式增长。作为提供显示和背光源的核心器件,Mini LED可以理解为单位面积密度更高、光源单位尺寸更小的LED,在宽色域、HDR显示、动态区域调节等方面都展现出明显的优势。

相比传统LED显示屏,Mini LED背光显示屏的分辨率更高,画质更精细,色彩表现力更强,以此更好满足4K甚至8K时代的需求。而Mini LED直接显示的显示屏则具备高清晰度、高亮度、长寿命等优势。科技的进步将传统的显示屏的质量提升到新的台阶,进而带来更多商机。

不过,LED行业从传统的赛道进入Mini LED新赛道,也对于固晶机设备提出了新的挑战,主要表现在以下三点:

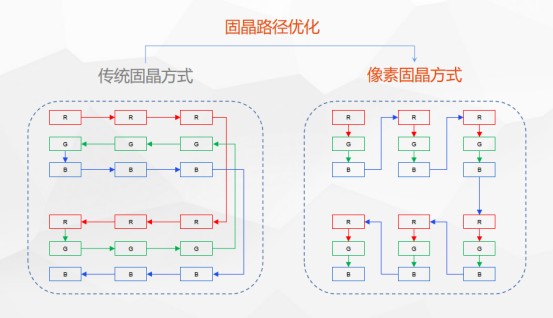

首先是固晶效率。Mini LED是LED显示屏朝着高密度方向发展的产物。传统单臂或者双臂固晶机则按照“R”芯片、“G”芯片、“B”芯片的顺序依次贴合,无疑拉长了固晶的路径。加之每一块基板需要三次移动、三次定位,每次定位都会造成不同程度的对位误差和消耗锡膏活性时间,增加了企业生产成本。因此,这要求Mini LED固晶机在作业速度和精度上均能达到更高的水准,以此保证生产效率能得到提升。

其次是固晶良率。传统的LED芯片尺寸都是大于200μm,而Mini LED芯片尺寸呈现微型化,点间距进一步缩小,使得芯片使用量大幅提升。此外,基板移动过程中还会导致晶圆的漂移和空气中粉尘的吸附,对晶圆良率带来不利影响。因此,Mini LED固晶机若要保证良率,需要提升视觉定位检测功能的速度和稳定性。

,是固晶成本。成本是终端产品在市场推广过程中无法规避的问题,也是企业最为看重的部分。当前,Mini LED技术仍面临研发投入及生产成本过高的情况。其中,晶片测试、分选等环节消耗成本较为高昂,仍需不断寻求新的工艺方式来降低企业的生产成本。

作为国内领先的封装制程服务商,卓兴半导体长期深耕Mini LED固晶机新赛道,在高速度、高精度的芯片移载和贴合方面取得了重大的突破。实际贴合误差小于0.01mm,直通良率大于99.999%。由于精度、效率和良率的提高,大大缩小芯片的间距,使Mini LED量产成为可能,对Mini LED的生产过程中固晶、检测等封装工艺具有颠覆性的影响。

目前,卓兴半导体在Mini LED直显市场已推出第一代AS3603像素固晶机、第二代AS3601像素固晶机等;在Mini LED背光领域推出了AS3602P双臂背光固晶机、AS3602PD点胶固晶机、AS4096高精度固晶机和AS4212大尺寸高精度固晶机等,成为国内外众多知名企业的优选合作伙伴。

卓兴半导体AS3601像素固晶机

卓而行,兴则立。卓兴半导体精准发力,不断加大技术研发力度,推动Mini LED固晶机设备更新迭代,加强与产业链上中下游共创双赢,让更多消费者享受到技术带来的视觉体验。