随着科学技术的突飞猛进,半导体、微电子等行业呈现出日新月异的发展态势。在此背景下,表面贴装技术(Surface Mount Technology,简称SMT)成为连接高端电子制造产业的桥梁,在推进智能制造、加快强国建设中具有重要的作用。

锡膏印刷按照钢网开孔要求,将锡膏印刷涂覆在PCB表面焊盘,为回流焊接阶段提供焊料做准备。作为SMT生产工艺中重要环节,它将直接影响最终的焊接质量。

近年来,5G正成为制造业数字化转型的重要驱动力,其基础设备采用超大尺寸PCB,能够大幅度提升印刷直通率,可以保证信号传输质量。然而,超大尺寸PCB作为当前SMT设备加工能力极限,大板与钢网加工公差叠加导致锡膏印刷问题给生产带来极大的挑战,一直是业界亟需解决的难点。

相对于常规尺寸PCB,超大尺寸PCB锡膏印刷难点主要在于:

(1)PCB厂加工公差造成PCB尺寸、器件焊盘位置、翘曲度等指标差异较大,增加钢网、印刷参数等不确定性因素;

(2)采用不同板材混压设计,进一步加剧变形风险;

(3)受制于PCB厂加工位置精度、表面平整度,自重引起的下凹经过高温回流后,受到热胀效应的影响,PCB会出现不同程度的形变、弯曲,使得钢网设计难度加大,对钢网下锡性提出更高要求;

(4)单块PCB上超过2万多个器件,涉及不同封装,各个器件对锡膏需求的量参差不齐;

(5)业界普通型号印刷机由于PCB尺寸超过上限,无法满足印刷要求,对对焦精度、重复印刷稳定性提出更高的要求;

(6)普通顶针无法满足底部支撑的要求,需要制作专业印刷底座;

(7)外界容易引入污染,对生产环境的清洁提出了更高的要求。

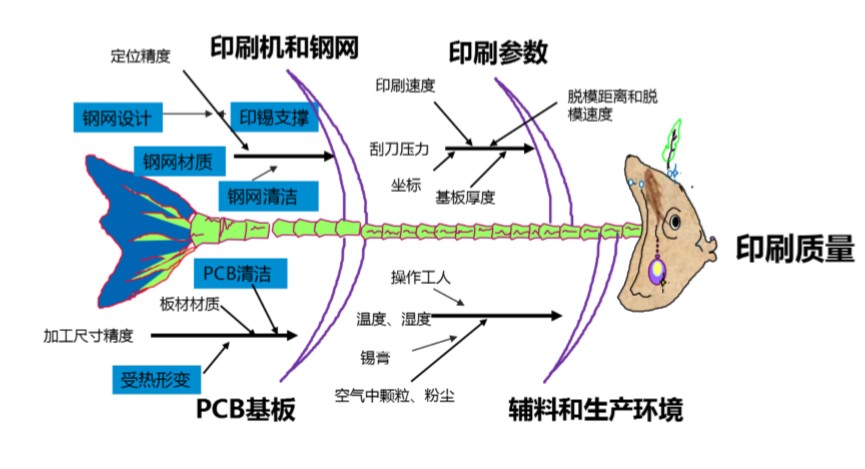

德森精密研究发现,影响超大尺寸PCB锡膏印刷效果的主要因素包括:钢网设计与制造、印刷机对位精度、印刷支撑系统和环境清洁方面等。

锡膏印刷影响因素鱼骨图

一、钢网设计与制造的影响

①钢网设计影响锡膏印刷释放率

钢网开孔尺寸和厚度直接影响了锡膏释放率,其它影响因素有钢网开孔孔壁的几何形状、钢网开孔孔壁的光滑程度、钢网和PCB板的分离速度、钢网和PCB板的间隙、钢网开孔尺寸的精度以及锡膏的粘度等。

②钢网制造方式影响钢网侧壁光滑程度、精度等

钢网制造有三种方式:化学蚀刻、激光切割和电铸成形。目前主要以激光切割为主,特别是有密脚间距器件的钢网生产。

超大尺寸PCB由于自身材质原因,经过高温回流后,会引起不同程度的形变翘曲,实际印刷生产TOP面时,左边部分往左偏移、右边部分往右偏移,无法通过现场调试来解决。因此,制作时需基于完成BOTTOM面焊接的实物,进行一定距离补偿,以免焊盘位置和钢网开口位置不匹配,导致印刷产生偏移。

为保证信号完整性,PCB设计应采取不同板材混压设计、低损耗设计、非对称设计等,可以增加PCB加工的公差精度、翘曲、残余应力、残铜非对称等风险。

二、印刷机对位精度影响

全自动锡膏印刷机的对位过程是指视觉系统根据PCB和钢网上两个Mark点的坐标值偏差,结合相应的对位算法求解纠偏量,通过平台的横向、纵向及角度的精细调整,使PCB的Mark与钢网的Mark完全重合。

相比常规尺寸PCB,超大尺寸印刷机的对位精度控制更加困难。针对超大尺寸PCB的印刷,在整体的结构上,改良了抗震性、高强度一体成型的主体框架结构;机体材料处理工艺包括:熔接→热处理→退火→基准面切屑抛光处理等,使整体机体结构不会扭曲变形,为后续精准稳定的印刷品质提供稳定的基础。

良好的机器整机性能至关重要,能够让每次印刷校正补偿机构都可以完成钢网与PCB精确对位。印刷机的精度控制并不是某一个控制单元的精度控制,而是各个运动单元、控制系统相互协同输出的综合性精度控制。此外,机器零部件的制造精度、组装过程中的装配精度以及完成组装后的整机测试精度,都需要使用科学的方法进行测量与评估,以此降低机器本体属性所带来印刷缺陷的风险。

因此,印刷机单轴运动精度、平台水平度以及各平台之间的平行度、重复印刷精度三个方面的精度能够有效保障了超大尺寸单板印刷精度。

三、印刷支撑系统的影响

印刷支撑系统的好坏直接关系到PCB锡膏印刷效果是否良好,尤其是大尺寸PCB板在印刷过程中对支撑方面要求更高。这是因为超大尺寸PCB来料主要来源于不同PCB供应商,而不同供应商的制造工艺能力存在差异;再加上大尺寸PCB工艺流程更加复杂,加工难度越大,误差就会越大,经过回流后容易出现不同程度形变,所以对印刷支撑的要求更加严格。

常用的真空软顶针、硬顶针等支撑形式无法满足支撑要求,进而引起连锡、少锡等印锡不良现象,还存在巨大的安全隐患。而印锡底座凭借一体化成型、对技术人员能力要求较低、较好的支撑效果以及取放方便等优势,越来越受到企业的青睐。

对此,设计专用的印锡底座能够有效的应对超大尺寸单板支撑不足的问题,对于实际的印刷改善很有必要。

四、钢网和PCB表面洁净度的影响

钢网和PCB表面存在异物,很容易导致印刷出现短路、偏移等不良现象,从而影响了印刷质量。这就要求SMT作业人员每隔12小时对钢网进行清洗。为了保证印刷质量,减少因钢网残留异物、堵孔等引起洗板重印的情况,清洗钢网时可以加入电子放大镜进行检查,避免清洗不彻底的钢网上线。

此外,超大尺寸PCB板在印锡工序中,异物残留导致SPI报警占的比率很大。针对这种情况,除了采用上板清洁和PCB的清洗作业外,还增加了清洁除尘工序及使用手电筒、放大镜等工具检查包括PCB来料、生产过程等环节残留的异物。

由此得出:减少或消除外界带来的钢网以及PCB表面污染是印刷合格率提升的有力保障。

综上所述,有效补偿钢网设计、提升印刷机精度、使用印刷底座和加强钢网及PCB表面清洁能够解决了超大尺寸PCB锡膏印刷问题,使印刷直通率得到大幅度提升。

作为深耕高端智能电子装备行业十六年的高新企业——德森精密,深入研究SMT超大尺寸PCB锡膏印刷工艺,适时推出各类型的SMT全自动锡膏印刷机,可针对高密度、高复杂度产品进行印刷;其印刷精度处于行业内的领先水平,保证高品质的印刷效果。

德森精密DSL-850全自动锡膏印刷机

德森精密依托专业的研发团队和强大的技术实力,有效改善超大尺寸PCB印刷工艺问题,为SMT生产线的组装效率和质量提供了稳定可靠的保障。未来,在智能制造的加速发展下,德森精密将在PCB锡膏印刷领域不断坚持技术创新,研发出更多有竞争力的全自动锡膏印刷机,为企业赋值、为产业赋能。