采用可靠的3D测量工艺,确保注塑件高品质

具有高光反射表面的组件面临着严格的质量要求。反射表面和曲面通常极其敏感,因此难以检测,但对制造商而言,拥有精确的质量控制流程至关重要。ISRA VISION推出SpecGAGE3D产品系列,为反射表面(如注塑件)的质量检测提供理想的解决方案。

高光反射表面往往能够打造出高品质的个性化设计。因此,市场对反射表面产品的需求不断增加,这包括电子设备、显示器、后视镜或抬头显示偏转镜的壳体部件以及汽车外部组件,如B柱、面板、装饰条、油箱盖或前灯。如今,钢琴黑作为汽车内饰塑料表面的高光变色,几乎已成为高品质汽车制造的标配。

这些产品通常使用注塑成型工艺制造,该工艺将高温液态塑料注入模壳或模具,然后让其冷却硬化。在理想情况下,待塑料完全冷却并打开模具后,硬化的塑料应当形状精确,完全适合车辆的中空部分。但是,加工误差会导致组件出现大量瑕疵和缺陷。在质量控制方面,制造商必须分清两个挑战:

第一个挑战:可靠检测外观缺陷

接头毛刺、杂质或夹杂物等外观缺陷通常因注射压力不正确所致。这些缺陷在下游工艺中需要纠正还是无足轻重,要视组件而定。如果是非透明组件,或是组件需在注塑成型阶段之后接受抛光、喷漆或涂镀,则表面缺陷通常对此阶段的工艺无关紧要。但是,如果在涂镀或喷漆后出现的缺陷(包括划痕或橘皮纹),情况就不一样了。这些高光组件上的外观缺陷通过肉眼就能明显看到。然而,常见的检测程序(例如条纹光或基于漫反射的摄影测量)几乎无法检测这些缺陷并将其转换为可用的测量数据。白光干涉测量法等测量工艺也不可信,因为通常测量范围不够大。同时,对这些零件进行人工表面检测又是一个费力、昂贵且容易出错的过程。

第二个挑战:可靠检测形状缺陷

多余的变形仍然是注塑件的典型缺陷之一。除其他原因外,如果模具或注入塑料的温度设置不正确,也可能会出现这种情况。表面塌陷会出现畸变和凹痕。例如,塑料组件深处发生收缩或注入塑料的量不足。

对于光学组件(如抬头显示器),极小屈光范围内的畸变就有可能严重影响组件性能。相比外观缺陷,这些畸变在肉眼下看不到,因此无法进行人工检测。

偏折法可在单个测量步骤中同时检测形状和任何缺陷

对于反射表面或部分反射表面的测量,相位偏折法是一种尤其可靠的工艺。ISRA VISION的SpecGAGE3D传感器系列树立了全新标准,并将这套工艺完备化。

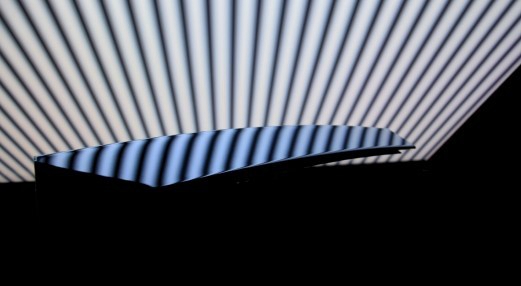

该系统将条纹图案投影到待测的反射表面。接着,由多个摄像头从不同角度记录反射条纹图案并进行评估。根据所记录条纹图案的畸变,系统可以计算出组件的拓扑结构。

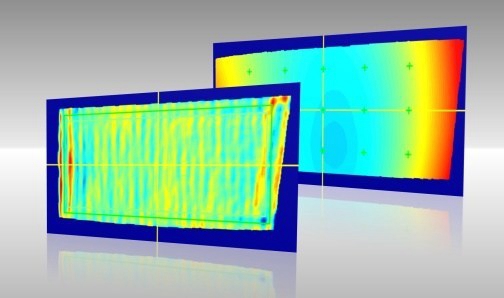

通过此过程确定的拓扑结构会与CAD模型(组件的数字模型)进行比对,这仅需几秒钟即可完成。精确到微米的高度差异图能够显示出与预期模型的偏差。同时,传感器还可以检测表面局部凹凸不平和外观缺陷。

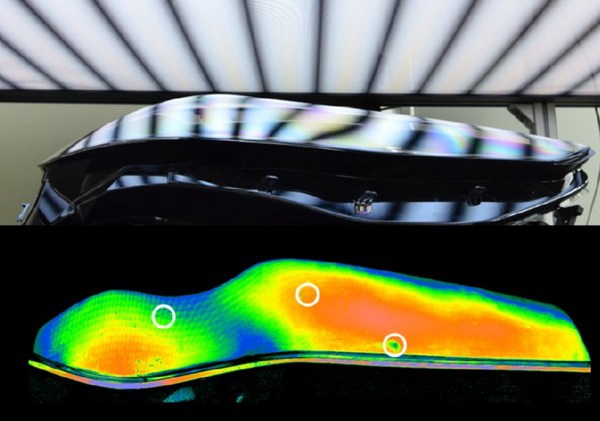

在省时的单次测量中,SpecGAGE3D就能可靠检出高光注塑件以及其他反射或透明组件的形状和任何缺陷。通过比对图像与CAD模型,该系统可以检测出低至微屈光度范围的偏差,局部缺陷的可检测精度达纳米级。喷漆缺陷、杂质、注塑缺陷以及其他缺陷可以被快速的检出,分类并归档。从这些检测中得到的结论有助于制造商快速调整工艺,从而优化生产效率,节省资源并减少机器运行时间。此外,缩短测量时间还能够提高生产节拍。无论是从技术还是经济角度看,这一完整的测量工艺都能实现零缺陷质量。

高光B柱的偏折检测 (R)ISRA VISION

偏转镜的高度和曲率偏差图 (R)ISRA VISION

前灯外壳的缺陷检测;典型缺陷尺寸:70-100 μm (R)ISRA VISION

汽车内饰高光面板 (R)ISRA VISION